MG-RE-ZN-ZR合金の特性とアプリケーション

合金の原則によれば、希土類(RE)要素の中でNDはMGで比較的高い溶解度を示し、室温と高温強度の両方に大きく貢献しています。混合RE(主にCE)とCEは、高温強度に利益をもたらすが、室温強度と可塑性に悪影響を与える最も低い溶解度(0.85%)を示します。 LAは最も弱い効果があり、NDおよびCEと比較して高温および低温の両方の強度に劣った寄与を提供します。

Zm3およびZm4はMg-CEシステムに属します。両方の合金は、同一の混合RE(CEリッチ)とZRの内容(下の表を参照)を共有していますが、Zn含有量が異なります:ZM3のZnは低く(0.2%〜0.7%)、室温強度が低くなりますが、Zm4はより高いZnを含み、室温強度を高めますが、高温強度を低下させます。どちらの合金も200〜250°Cで優れた熱安定性を示し、ZM3は最大250°Cまでほぼ変化していない強度を維持しています。 Mg-CE合金のAs-Cast微細構造は、粒界でのα相とRe化合物で構成されています。溶解したZR含有量の増加とともに粒子サイズは減少し、室温の特性が改善されます。標準化されたパフォーマンス要件を満たすには、溶解したZRはZM3で0.4%以上、ZM4(平均粒径≤0.04mm)で0.5%以上でなければなりません。

MG-RE-ZN-ZRシリーズの高温および低温での化学組成と機械的特性熱耐性鋳造マグネシウム合金

I. ZM3合金の化学組成と特性

Zm3の化学組成と不純物含有量(wt%)

Zm3合金:Zm3の熱処理システムは、通常、As-Cast状態で使用されます。アニールすると、推奨されるプロセスは(325±5)°C°Cで3〜5時間、続いて空冷が続きます。空気中のZm3の点火温度は400°C以上ですが、可燃性は部分寸法とジオメトリに依存します。微粒子またはダストは容易に点火しますが、チップを機械加工すると、点火ポイントの上に加熱されない限り、より低い火災リスクが発生します。厚いセクションでは、燃焼するために長時間加熱が必要です。

ii。 Zm3合金の融解および鋳造プロセス

(1)合金は、溶接のために低炭素鋼のるつぼで溶けます。ジルコニウム含有合金の融解プロセスは、アルミニウム含有マグネシウム合金の融解プロセスとは異なります。キャスティングと同じるつぼで実行する必要があります。鋳造のために別のるつぼに移動すると、ジルコニウム含有量が失われます。合金は、塩化物とフッ化物で構成されるフラックスの覆いの下で溶けます。合金化プロセス中、希土類金属は液体表面の上の空気中の高温にさらされるべきではなく、酸化や損失を避けるために液体表面から除去しないでください。亜鉛の損失は無視できますが、希土類の損失は鋳造操作によって異なり、通常は10%から15%の範囲です。ジルコニウムは、ジルコニウム質量分率が25%を超えるマグネシウムジルコニウムマスター合金の形で添加されています。精製中、塩化マグネシウムのない特別な流束が金属表面に振りかけられます。これは、通常のフラックス中の塩化マグネシウムが希土類金属と反応して、金属液から沈殿する希土類塩化物を形成し、希土類の損失を引き起こすためです。鋳造する前に、金属は15〜20分間立って、フラックスを金属から分離し、不溶性化合物で沈殿させることができます。次に、鋳物を鋳造するために必要なレベルに温度が低下します。合金溶融物の少なくとも15%から20%は、るつぼの底に残って、スラグ、フラックス、不溶性ジルコニウムが金型に注がれないようにする必要があります。

(2)合金の調製プロセス中に、アルミニウム、鉄、シリコン、マンガンなどの元素による汚染を防ぐ必要があります。

(3)ジルコニウムの溶解度が低く、さまざまな不純物要素を持つ化合物を形成し、失われる傾向があるため、添加されたジルコニウムの量は、合金に必要なジルコニウム含有量の3〜5倍でなければなりません。

(4)穀物洗練の程度は、合金の溶存ジルコニウム含有量と密接に関連しています。同時に、ジルコニウム含有量は、合金の引張特性に大きな影響を与えます。したがって、融解技術と温度制御は非常にです 重要な.

iii。 Zm3合金の物理的特性

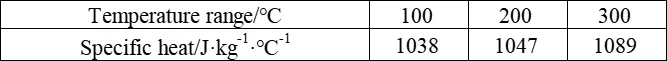

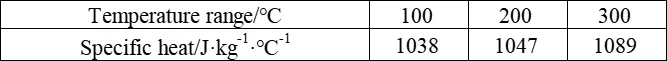

ZM3合金は非磁性です。その融解温度範囲は590〜645℃です。熱伝導率λは、100〜300℃で117 w/cm・℃です。密度γは1.80 g/cm³です。 20℃での抵抗率ρは73nω・mです。 Zm3合金の比熱容量と線形膨張係数を次の表に示します。

Zm3合金の線形膨張係数

Zm3合金の比熱容量

As-Cast条件におけるZm3合金の微細構造は、粒界に分布したMg固溶体と封鎖化合物で構成されています。深い腐食の場合、ZRの格差内分離が観察されます。 ZR含有量が多いと、合金の粒度が細かくなり、樹状突起内に化合物が形成される傾向が低くなります。 325°Cで3〜5時間アニーリングした後、一部の化合物は粒子内の小さな粒子として沈殿します。 Zm3マグネシウム合金は乾燥した空気で優れた耐食性を持っていますが、その化学物質の安定性は湿った空気、水(特に海水)では不十分であり、ほとんどの無機酸と激しく反応します。工業用雰囲気では、マグネシウムの耐食性は中程度の炭素鋼の耐性に似ています。マグネシウムの酸化フィルムは密度が高いため、大気条件での長期使用には表面処理が必要です。マグネシウム合金は、セレン酸、フッ化物、およびフッ化水素酸に対して安定しており、不溶性塩を形成します。アルミニウムとは異なり、マグネシウム合金は水酸化ナトリウムと反応せず、ガソリン、灯油、潤滑油でも安定しています。マグネシウムは最も電気陰性の金属の1つであり、アルミニウム合金(Al-Mg合金を除く)、銅合金、または鋼で作られた部分で直接組み立ててはなりません。これは電気化学腐食を引き起こす可能性があります。鉄、銅、ニッケル、シリコン、塩化物、およびその他の不純物、および特定の鋳造欠陥は、マグネシウム合金の腐食安定性を低下させる可能性があります。合金のZRは、穀物のサイズを改良し、不純物の有害な影響を排除し、合金の耐食性を大幅に高めることができます。

IV。 Zm3合金のプロセスプロパティ

(1)パフォーマンスの形成。

ZM3合金には、鋳造温度が720〜800°Cの優れた鋳造加工性があります。合金には良好な充填特性があり、鋳造テストバーの長さで測定されたその流動性は300 mmです。固化中に微視的な多孔性を形成する傾向はありません。熱亀裂傾向テストの最初の亀裂は、12.5〜15 mmのリング幅で形成されます。線形収縮率は1.3%です。

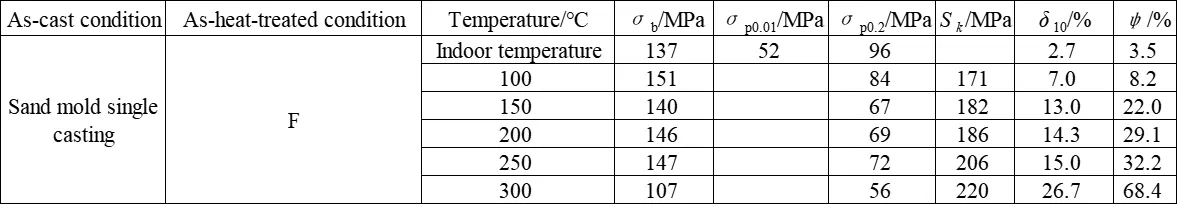

室温と高温でのZM3合金鋳物の典型的な引張特性

(2)溶接性能。

合金は、アルゴンアーク溶接で溶接することができ、修理溶接性能が良好です。溶接後に内部応力を排除する必要があり、溶接後に内部品質と表面亀裂検査を実施する必要があります。

(3)熱処理プロセス

合金は、必要に応じてのみアニールされます。

(4)表面処理プロセス

鋳造の表面は化学的に酸化して、薄い保護層を形成する必要があります。化学酸化処理の前に、鋳造物をサンドブラストして脱脂しなければなりません。部品のさまざまな用途によると、酸化処理後にオイルまたは塗料の保護を実施する必要があります。

(5)機械加工と研削性能

合金は優れた機械加工性能を持ち、他の金属と比較して、より大きな切断深さと非常に高速で機械加工できます。一定量の金属を除去するために必要な電力は、他の金属の金属よりも低くなっています。機械加工中に、液体を切断するかどうかにかかわらず、粉砕や研磨せずに優れた滑らかな表面を取得できます。

V. Zm3合金の応用

ZM3合金は、エンジン部品、アクセサリー、およびさまざまなケーシングで広く使用されています。

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR